Soluzione digitale per la tornitura: il progetto DRITTO

21 mar, 2023

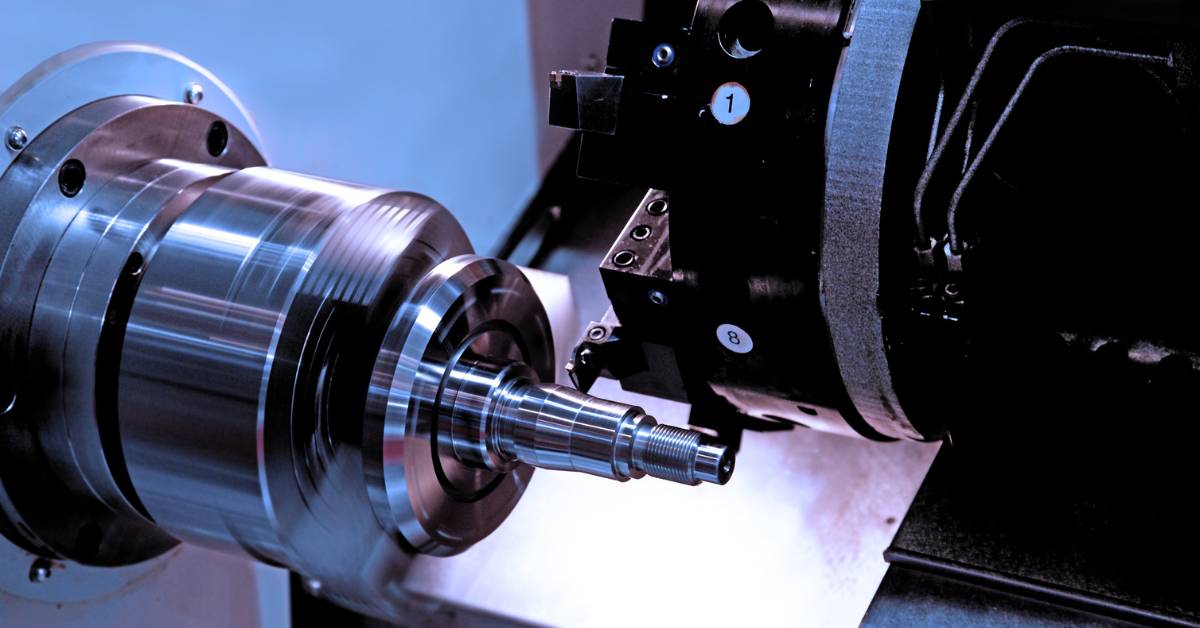

La produzione di componenti assialsimmetrici snelli rimane ancora oggi un’operazione complessa e critica, anche adottando i moderni processi di tornitura a controllo numerico. A causa delle deformazioni elevate, durante la lavorazione di questi componenti si possono generare errori geometrici inaccettabili che richiedono lunghe procedure iterative per essere minimizzati.

La soluzione del progetto DRITTO- Deflection Reduction In Turning by Toolpath Optimization, mira a evitare questi costosi passaggi e, grazie alla digitalizzazione di processo, a ottenere prodotti conformi al primo tentativo.

Il progetto di ricerca DRITTO

DRITTO è un progetto di ricerca finanziato dalla Comunità Europea tramite il progetto DIH-world. Partecipa al progetto, insieme ad ARTES 4.0 e all’Università degli Studi di Firenze (Socio fondatore di ARTES 4.0), anche una PMI toscana, Meccanica Ceccarelli e Rossi.

Gli obiettivi del progetto sono:

-

Digitalizzazione: sviluppo di una innovativa soluzione digitale per la tornitura di componenti snelli.

-

Empowerment operatore: riduzione delle procedure ripetitive e miglioramento delle capacità digitali degli operatori.

-

Sostenibilità: sviluppo di percorsi utensili ottimali che permettano di ottenere prodotti conformi senza scarti.

-

Produttività: riduzione del tempo ciclo della lavorazione.

-

Digital Innovation Hub: il progetto ha come obiettivo quello di creare un network europeo di DIH per lo sviluppo di maggiori sinergie a livello transnazionale.

Scopri come questo nuovo progetto può aiutarti a migliorare le tua impresa!

Il sistema sviluppato per la correzione degli errori

Il sistema sviluppato è costituito da un algoritmo, basato sulla fisica del processo, in grado di prevedere il comportamento del componente durante la lavorazione e di compensare la sua deflessione, generando il codice di comando che controlla la macchina. Tale soluzione è in tal modo capace di combinare automaticamente la simulazione del processo di tornitura e il modello di deflessione del pezzo per realizzare dei cicli di lavoro ottimizzati, senza richiedere all’operatore competenze specifiche o ulteriori dati di input.

.png?width=800&height=370&name=Senza%20titolo%20(800%20%C3%97%20370%20px).png)

Le principali sfide che sono state affrontate sono:

-

Challenge 1: Modellazione FEM del pezzo.

La stima del comportamento del pezzo necessita di considerare gli effetti della rimozione di materiale, visto che la sua geometria cambia durante il processo. A questo scopo è stato implementato un sistema automatico di generazione e aggiornamento del comportamento del pezzo in lavorazione basato su modelli FEM a trave.

Il sistema necessita solo dei parametri di ingresso già in possesso di un operatore di tornitura: geometria e materiale del grezzo di partenza e percorso utensile non ottimizzato.

-

Challenge 2: Forze di taglio in tornitura.

Per conoscere l’entità delle deformazioni a cui il pezzo è sottoposto, è essenziale conoscere le forze che si scambiano pezzo e utensile.

Il processo di tornitura è stato quindi simulato ed è stato sviluppato un modello per prevedere le forze generate durante il processo. Il tutto è stato implementato in un algoritmo dedicato che si interfaccia con il modulo di modellazione FEM del pezzo e la generazione del percorso utensile.

-

Challenge 3: Ottimizzazione percorso utensile. Una volta combinato modello del pezzo e forze di taglio, è possibile stimare la deflessione dell’utensile.

Tale deflessione è poi utilizzata, mediante uno specifico algoritmo, per creare un percorso utensile che possa compensare gli errori indotti dalla flessibilità del pezzo, riducendone l’entità.

Il percorso utensile ottimizzato è infine tradotto nello specifico codice di comando della macchina per l’esecuzione.

Scopri come digitalizzare i processi della tua azienda, ottimizzare i tempi e garantire la qualità del prodotto.

Il test del sistema DRITTO

Il sistema così sviluppato è stato testato presso il partner industriale del progetto, Meccanica Ceccarelli e Rossi. I risultati mostrano una drastica riduzione dell’errore di forma sui pezzi lavorati con il percorso utensile compensato, potenzialmente eliminando, o almeno riducendo in modo significativo, la necessità di lavorazioni successive.

Il progetto è alle sue fasi conclusive, le ultime attività saranno concentrate sull’implementazione software per migliorare l’ergonomia d’utilizzo e la versatilità.

Sono inoltre allo studio casi studio alternativi per estendere la validazione dell’approccio e della soluzione sviluppata ad un campo più ampio di operazioni.

.jpg?width=800&height=530&name=Senza%20titolo%20(800%20%C3%97%20530%20px).jpg)

Scritto da

Niccolò Grossi

Ricercatore in Tecnologie e sistemi di lavorazione presso l'Università degli studi di Firenze

Scopri di più su Niccolò Grossi